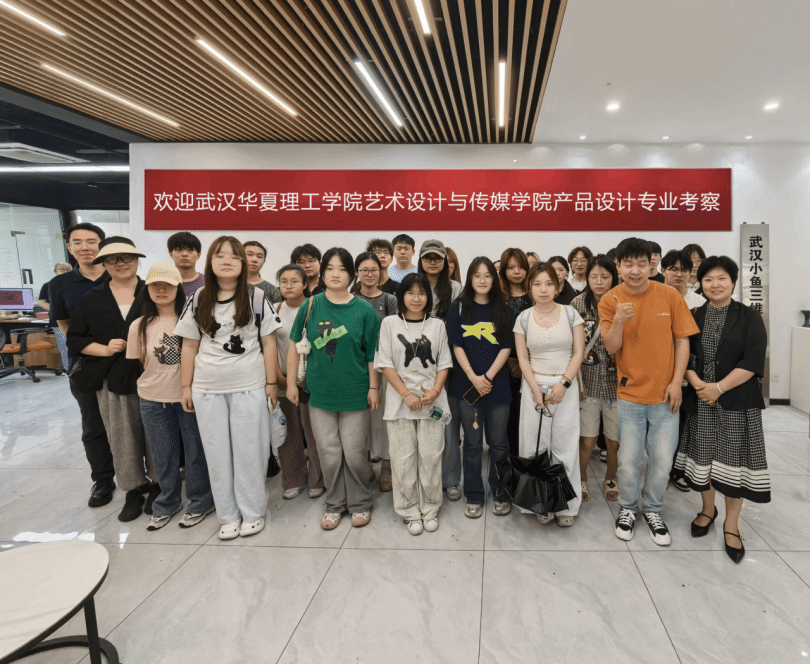

5月27日,我院产品设计23级31位学生与产品专业朱琦、鲁黎黎、孙丙一老师,共同走进武汉小鱼三维科技有限公司开展集中认知实习,沉浸式探索3D打印技术与设计创新的融合魅力。学生们不仅目睹了人脸模型、博物馆文物复制品等高精度3D作品,更通过设计师实操作教学现场扫描体验、打印流程观摩,解锁了“从创意到实体”的数字化制造密码。

踏入企业展厅,学生们被陈列的人脸扫描模型、曾侯乙编钟复刻件、复杂机械齿轮组等3D打印作品吸引。负责人介绍,展厅内展品覆盖文化遗产保护、医疗模型、工业设计等领域,“3D打印不仅是制造工具,更是文化传承的新载体。”演示环节,现场抽取的学生通过蓝光三维扫描仪全身移动扫描,电脑实时生成3D全身模型。当看到自己的面部轮廓、发丝细节、动作被精准捕捉并呈现在屏幕上时,同学们纷纷感叹:“比拍照更立体,连鼻梁的弧度都丝毫不差!”技术人员揭秘,该设备通过结构光投射+多视角图像匹配技术,可实现0.05mm级的扫描精度。在打印车间,学生们围观了金属粉末床熔融打印机、光固化树脂打印机等庞然大物的工作过程。一台正在打印汽车零部件的设备中,激光逐层烧结金属粉末,层层堆叠的精密过程让学生直观理解“增材制造”与传统切割工艺的区别。

企业资深设计师现场演示犀牛建模+切片软件参数调整全流程,针对产品设计专业学生,重点讲解了如何优化模型支撑结构、打印方向对强度的影响、纹理贴图的UV拆分技巧等实用知识。在互动环节中,同学们带着自己的设计草图请教,设计师以“为3D打印优化模型拓扑结构”为例,手把手传授“减少锐角、避免悬空面”等绘图秘诀。

这场将“课堂搬进企业”的实习实践,让产品设计学生跳出了“重创意轻实现”的思维舒适区。正如朱琦老师总结:“当学生能独立操作3D打印机完成从建模到后处理的全流程,他们对‘设计’的理解才真正从‘纸上谈兵’变为‘手可触摸’——这正是工程教育改革的核心目标。”